Trong quá trình thiết kế và xây dựng nhà ở, có một số kiến thức cơ bản mà bạn cần nắm rõ để đảm bảo công trình đạt được sự an toàn về kỹ thuật và công năng tối ưu. Trong đó, thi công móng là một công đoạn vô cùng quan trọng. Dưới đây là các bước cơ bản và những yếu tố cần đảm bảo trong quy trình thi công móng cọc đúng kỹ thuật mà EnHome chia sẻ. Cùng theo dõi nhé!

GIAI ĐOẠN 1: CHUẨN BỊ THI CÔNG MÓNG CỌC

Chuẩn bị mặt bằng

Đây là bước làm sạch khu vực và san phẳng mặt bằng để chuẩn bị cho các giai đoạn tiếp theo của quy trình thi công móng cọc và xây dựng. Công việc cụ thể là loại bỏ các công trình cũ (nếu có), cây cối, đá, rác thải và các vật liệu không cần thiết khỏi khu vực xây dựng. Phá dỡ các công trình tạm thời, tường rào cũ hoặc các công trình phụ trợ khác có trên đất và xử lý phế thải xây dựng, chuyển rác thải đến bãi tập kết theo quy định.

Nếu có máy móc thì sử dụng máy móc như xe ủi, xe xúc, xe ben được huy động để tiến hành phá dỡ và di chuyển vật liệu. Đồng thời phải đảm bảo an toàn cho công nhân trong quá trình phá dỡ và dọn dẹp, đặc biệt khi có cấu trúc ngầm hoặc công trình cũ có nguy cơ sập. Đặc biệt trong quá trình dọn dẹp mặt bằng, cần tuân thủ các quy định bảo vệ môi trường, tránh làm ô nhiễm không khí, đất và nguồn nước.

Kiểm tra và dọn dẹp mặt bằng, đảm bảo an toàn cho công nhân trong quá trình phá dỡ và dọn dẹp

Định vị tim cọc bằng trắc đạc

Quy trình thi công móng cọc đúng kỹ thuật không thể bỏ qua bước định vị tim cọc. Sử dụng các thiết bị trắc đạc để xác định chính xác vị trí và tim cọc theo bản vẽ thiết kế. Việc định vị tim cọc đúng kỹ thuật giúp đảm bảo quá trình thi công móng và đặt cọc diễn ra đúng kế hoạch, đảm bảo độ bền vững và an toàn cho công trình. Các bước định vị tim cọc như sau:

- Bước 1: Chuẩn bị bản vẽ và thiết bị trắc đạc

Xem xét chi tiết bản vẽ, nắm rõ vị trí và số lượng cọc cần định vị. Các thông số cần đặc biệt chú ý bao gồm khoảng cách giữa các cọc, trục lưới và tọa độ của từng cọc. Các thiết bị cần sử dụng bao gồm máy toàn đạc, máy thủy bình, thước đo, dây căng và các dụng cụ phụ trợ khác như cọc mốc, thước dây. Trước khi bắt đầu, đảm bảo rằng máy toàn đạc đã được kiểm chuẩn và điều chỉnh chính xác để tránh sai số trong quá trình định vị.

- Bước 2: Định vị các mốc chuẩn

Xác định các mốc chuẩn trên mặt bằng xây dựng dựa theo các điểm mốc đã có trên bản vẽ. Các mốc chuẩn sẽ là cơ sở để định vị các vị trí tim cọc. Đặt máy toàn đạc tại vị trí thích hợp để có thể bao quát được toàn bộ khu vực cần định vị. Căn chỉnh máy theo các mốc chuẩn đã xác định để đảm bảo độ chính xác cao nhất.

- Bước 3: Xác định tọa độ tim cọc

Sử dụng máy toàn đạc để đo đạc khoảng cách và tọa độ từ các mốc chuẩn đến vị trí các cọc trên mặt bằng. Máy sẽ cung cấp số liệu chính xác về khoảng cách, góc và tọa độ cho từng cọc. Sau khi xác định tọa độ của từng tim cọc, tiến hành đánh dấu bằng cách đóng các cọc gỗ hoặc cọc thép nhỏ tại các vị trí đã đo đạc. Các cọc này sẽ là điểm tham chiếu khi đóng cọc thật sau này.

Kiểm tra và hiệu chỉnh

- Bước 4: Kiểm tra lại độ chính xác

Sau khi đánh dấu toàn bộ vị trí các tim cọc, cần kiểm tra lại bằng cách sử dụng máy trắc đạc để so sánh với bản vẽ thiết kế. Nếu phát hiện sai lệch, tiến hành hiệu chỉnh ngay để đảm bảo các cọc được định vị chính xác. Ghi lại toàn bộ kết quả đo đạc, tọa độ từng tim cọc để lưu hồ sơ. Điều này giúp dễ dàng theo dõi và kiểm tra trong các giai đoạn tiếp theo.

Sử dụng các thiết bị trắc đạc để xác định chính xác vị trí và tim cọc theo bản vẽ thiết kế.

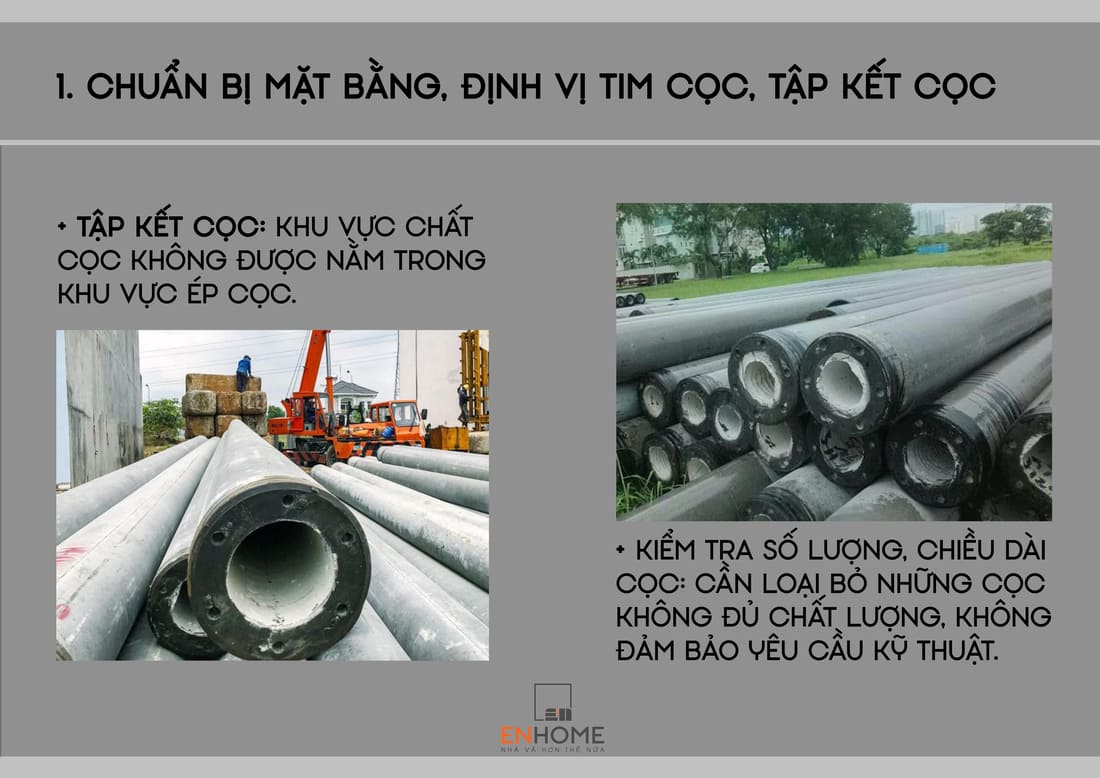

Tập kết cọc và kiểm tra

Tập kết cọc đến công trường một cách hợp lý, đảm bảo chất lượng cọc đạt yêu cầu trước khi thực hiện công đoạn ép cọc. Việc tập kết đúng vị trí và kiểm tra chất lượng cọc sẽ giúp quá trình thi công diễn ra thuận lợi, an toàn và đúng tiến độ.

- Vận chuyển cọc đến công trường

Dùng xe tải, xe cẩu hoặc các phương tiện vận chuyển chuyên dụng để đưa cọc từ nơi sản xuất hoặc kho bãi đến công trường. Sau khi cọc được đưa đến công trường, cần kiểm tra số lượng cọc và đối chiếu với hợp đồng, hóa đơn cung cấp để đảm bảo đầy đủ về số lượng và loại cọc theo yêu cầu.

- Lựa chọn khu vực tập kết

Cọc phải được tập kết ở ngoài khu vực ép cọc để tránh gây cản trở trong quá trình thi công. Đảm bảo khu vực tập kết không ảnh hưởng đến hoạt động của máy móc và không gian di chuyển của công nhân. Cọc cần được xếp gọn gàng theo thứ tự chiều dài và kích thước để thuận tiện cho việc kiểm tra và sử dụng. Đảm bảo khoảng cách an toàn giữa các hàng cọc và không gây cản trở cho các hoạt động khác trên công trường.

- Kiểm tra số lượng và chiều dài cọc

Sử dụng thước đo để kiểm tra chiều dài từng cọc, đảm bảo cọc đáp ứng đúng tiêu chuẩn và yêu cầu của bản vẽ thiết kế. Xác nhận đường kính, chất liệu và trọng lượng của cọc theo đúng yêu cầu kỹ thuật đã đề ra trong hợp đồng. Việc kiểm tra này đảm bảo rằng cọc sẽ chịu được tải trọng và điều kiện thi công cụ thể của công trình.

- Kiểm tra chất lượng cọc

Quan sát cọc để phát hiện các dấu hiệu hư hỏng như nứt, vỡ, hay bất kỳ khiếm khuyết nào có thể ảnh hưởng đến khả năng chịu lực của cọc. Cọc bị nứt, cong vênh hoặc có bề mặt không đều sẽ không đảm bảo an toàn cho công trình. Nếu cần thiết, tiến hành kiểm tra kỹ thuật bằng cách đo đạc độ cứng, độ chịu lực hoặc sử dụng các thiết bị đo đạc cơ học để đảm bảo cọc đạt chất lượng theo tiêu chuẩn thiết kế.

- Loại bỏ cọc không đạt yêu cầu

Những cọc không đủ tiêu chuẩn về kích thước, chất lượng vật liệu hoặc có các khuyết tật nghiêm trọng cần được loại bỏ ngay lập tức. Cọc không đủ chất lượng sẽ ảnh hưởng trực tiếp đến độ an toàn và bền vững của nền móng công trình.

- An toàn trong quá trình tập kết cọc

Cọc phải được đặt trên nền đất bằng phẳng và chắc chắn, tránh việc cọc bị lăn hoặc đổ gây nguy hiểm cho người lao động. Đồng thời, cọc cần được cố định bằng các biện pháp như chèn gỗ hoặc dây chằng để tránh di chuyển. Đảm bảo rằng cọc được bảo quản tốt trong suốt quá trình chờ sử dụng, tránh bị tác động bởi các yếu tố thời tiết như mưa, nắng có thể ảnh hưởng đến chất lượng bề mặt và độ bền của cọc. Đây là yếu tố an toàn quan trọng trong quy trình thi công móng cọc đúng kỹ thuật.

Tập kết cọc và kiểm tra chất lượng, số lượng cọc

Kéo điện nước phục vụ quá trình thi công

Trong quy trình thi công móng cọc, việc này cung cấp nguồn điện và nước ổn định, an toàn cho công trường xây dựng trong suốt quá trình thi công. Việc này đảm bảo cho các hoạt động như vận hành máy móc, thiết bị và đáp ứng nhu cầu sinh hoạt của công nhân tại công trường.

Kéo điện tạm cho công trường

- Xác định nhu cầu điện, lựa chọn nguồn cấp điện (lưới điện hoặc máy phát).

- Dựng cột điện, kéo dây, lắp bảng điện, ổ cắm đảm bảo an toàn và tiện dụng.

- Kiểm tra kỹ hệ thống điện, lắp cầu dao bảo vệ, đào tạo công nhân về sử dụng điện an toàn.

Cấp nước tạm cho công trường:

- Tính toán nhu cầu nước (trộn bê tông, vệ sinh, sinh hoạt), xác định nguồn nước (hệ thống cấp nước, giếng khoan, xe bồn).

- Đấu nối nguồn nước, lắp bồn chứa, kéo đường ống tới các khu vực thi công.

- Kiểm tra ống nước, lắp van khóa, đảm bảo nước sạch cho sinh hoạt.

LƯU Ý: Trước khi ép cọc cần kiểm tra và ghi lại hiện trạng của nhà kẹp bên ( nếu có ) bằng hình ảnh và video

GIAI ĐOẠN 2: TIẾN HÀNH THI CÔNG ÉP CỌC

Tiến hành ép thử cọc

Thực hiện ép thử cọc để xác định chiều sâu và đánh giá điều kiện địa chất của khu vực thi công. Quá trình ép thử cọc giúp đảm bảo rằng việc ép cọc chính thức sẽ đáp ứng yêu cầu kỹ thuật và an toàn.

Quy trình:

- Đọc bản vẽ, xác định vị trí cọc, lực ép PMAX và chuẩn bị máy ép cọc cùng cọc đạt tiêu chuẩn.

- Đưa cọc vào vị trí và ép từ từ với lực tăng dần đến PMAX. Ghi nhận các thông số như lực ép, chiều sâu cọc tại từng giai đoạn.

- So sánh chiều sâu thực tế với thiết kế. Nếu đạt yêu cầu, cọc đủ tiêu chuẩn; nếu không, cần điều chỉnh phương án.

- Ghi lại thông số lực ép, chiều sâu và kết quả để quyết định thi công cọc chính thức.

Thực hiện ép thử cọc để xác định chiều sâu và đánh giá điều kiện địa chất của khu vực thi công.

Chất tải lên khung đế

Đảm bảo khung đế chịu được tải trọng khi ép tới lực PMAX, ngăn ngừa hiện tượng lật tải và đảm bảo an toàn thi công.

- Tải trọng của khung đế phải bao gồm tải của chính khung và tải bổ sung, đảm bảo lớn hơn ít nhất 1,1 lần PMAX (lực ép tối đa).

- Tải bổ sung lên khung đế phải đảm bảo lực ép lên cọc không gây lật tải. Có thể sử dụng vật liệu như bê tông hoặc thép làm tải trọng.

- Sau khi chất tải, kiểm tra độ ổn định của khung đế, đảm bảo hệ thống không bị lật hoặc biến dạng trong quá trình ép cọc tới PMAX.

Chất tải lên khung đến, đảm bảo khung đế chịu được tải trọng khi ép tới lực PMAX

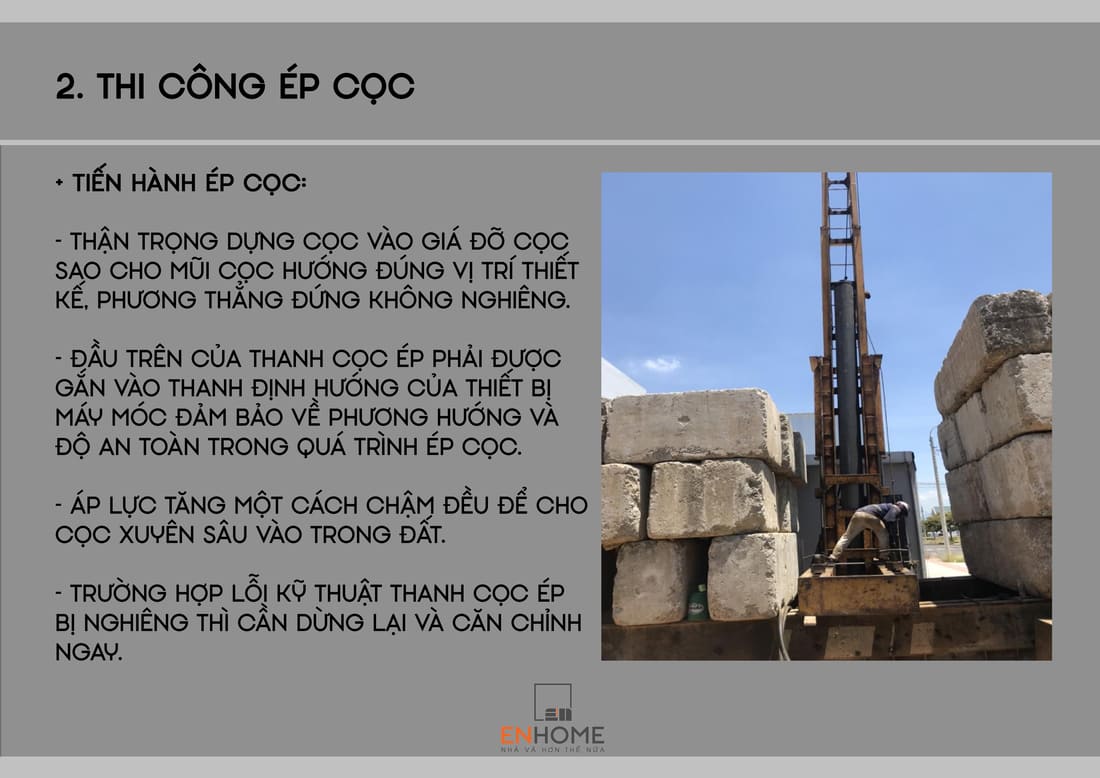

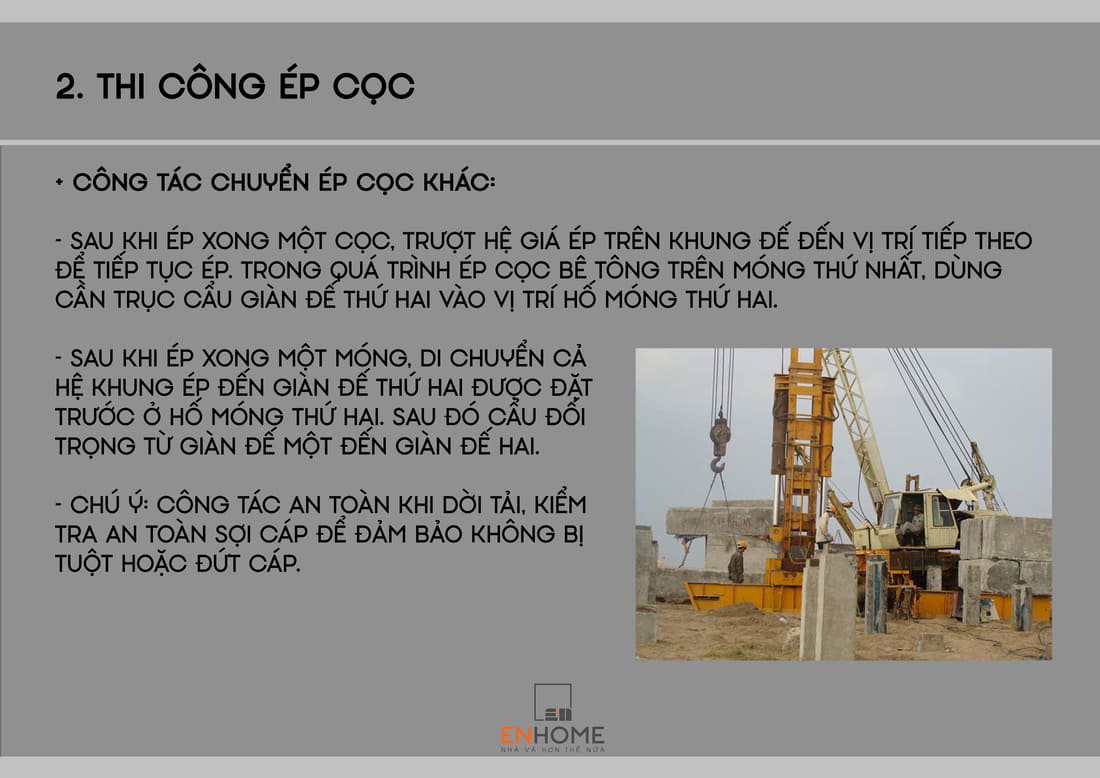

Tiến hành ép cọc

Để đảm bảo quy trình thi công móng cọc đúng kỹ thuật, thì quá trình ép cọc diễn ra phải chính xác, an toàn, giúp cọc xuyên vào đất đúng độ sâu và không bị lệch.

Dựng cọc vào vị trí

- Cọc cần được kiểm tra kỹ trước khi ép, đảm bảo không có hư hại ảnh hưởng đến quá trình ép.

- Cọc được đưa vào đúng vị trí trên đá đỡ cọc, đảm bảo mũi cọc hướng chính xác theo thiết kế. Quá trình dựng cọc cần thực hiện cẩn thận để đảm bảo cọc đứng thẳng đứng, không bị nghiêng, lệch.

- Sử dụng thiết bị đo đạc như thước đo độ nghiêng, máy thủy bình hoặc máy toàn đạc để kiểm tra độ thẳng đứng của cọc trước khi ép.

Gắn đầu cọc vào thiết bị ép

- Đầu trên của cọc được gắn chắc chắn vào thanh định hướng của thiết bị ép. Thanh định hướng giúp giữ cọc theo phương thẳng đứng trong suốt quá trình ép, tránh việc cọc bị xoay hoặc lệch.

- Trước khi ép, cần kiểm tra toàn bộ hệ thống thiết bị, đảm bảo máy ép, thanh định hướng, và các bộ phận liên quan hoạt động tốt và đảm bảo an toàn trong quá trình thi công.

Quá trình ép cọc

- Quá trình ép cọc cần được tiến hành chậm rãi, với áp lực tăng từ từ và đều đặn. Việc này giúp cọc xuyên sâu vào trong đất một cách ổn định mà không gây ra sốc lực lớn, làm hư hại cọc hoặc máy móc.

- Trong suốt quá trình ép, kỹ sư và công nhân cần theo dõi kỹ lưỡng các thông số về áp lực ép, chiều sâu cọc và tình trạng cọc. Nếu phát hiện có sự bất thường (như áp lực đột ngột tăng hoặc giảm, cọc khó xuyên vào đất), cần dừng lại để kiểm tra và xử lý.

Xử lý sự cố trong quá trình ép

- Nếu phát hiện cọc bị nghiêng trong quá trình ép (do sai sót kỹ thuật hoặc địa chất), cần dừng ngay lập tức. Việc ép tiếp tục trong khi cọc bị nghiêng có thể gây hư hại cho cọc, làm lệch vị trí thiết kế, và ảnh hưởng đến khả năng chịu tải của cọc.

- Khi cọc bị nghiêng, cần dừng ép và điều chỉnh lại phương cọc về đúng vị trí thẳng đứng. Quá trình căn chỉnh có thể bao gồm việc tháo cọc ra, chỉnh lại vị trí đá đỡ cọc, hoặc sử dụng các biện pháp kỹ thuật khác để đưa cọc về đúng phương hướng.

Sau khi đã điều chỉnh cọc, tiếp tục kiểm tra độ thẳng đứng và chắc chắn của cọc trước khi tiếp tục ép.

Tiến hành ép cọc, đảm bảo quá trình ép cọc diễn ra chính xác, an toàn,

Hoàn tất quá trình ép

- Quá trình ép tiếp tục cho đến khi đạt lực ép tối đa (PMAX) hoặc chiều sâu cọc yêu cầu theo thiết kế. Khi đạt đủ các thông số này, quá trình ép cọc được coi là hoàn tất.

- Sau khi ép cọc xong, kỹ sư cần ghi lại các thông số như chiều sâu cuối cùng của cọc, áp lực ép đạt được, và thời gian ép để làm cơ sở cho việc nghiệm thu và kiểm soát chất lượng.

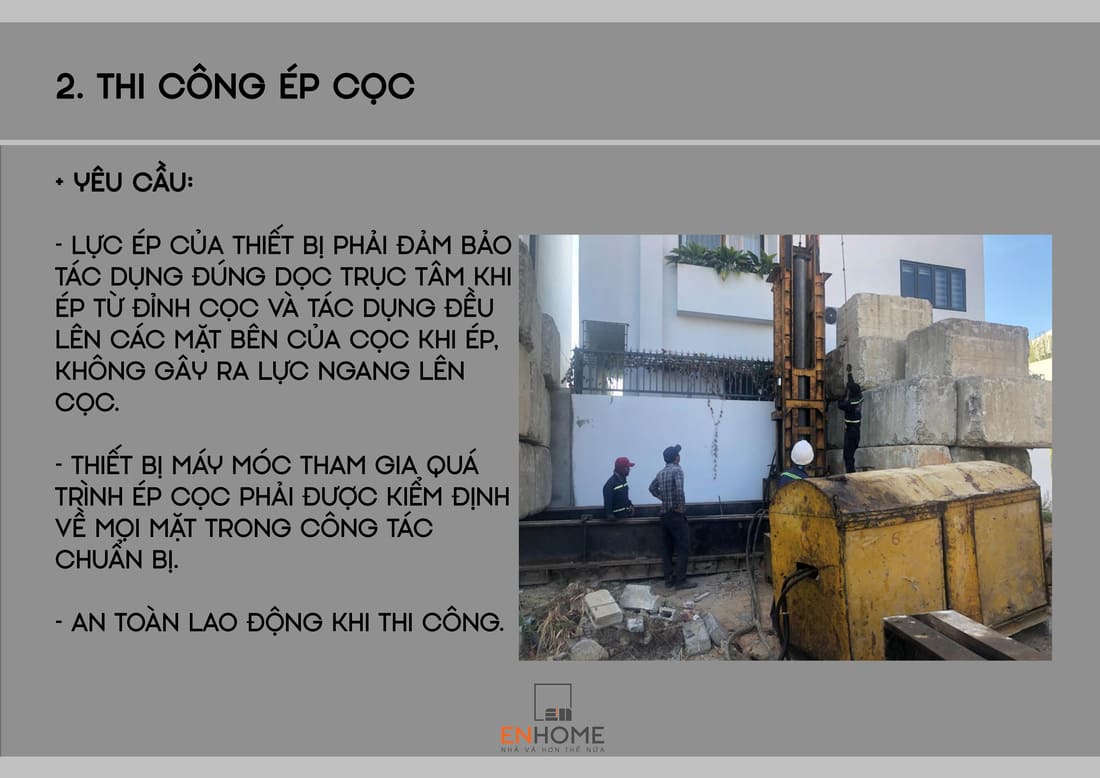

Yêu cầu:

- Lực ép của thiết bị phải đảm bảo tác dụng đúng dọc trục tâm khi ép từ đỉnh cọc và tác dụng đều lên các mặt bên của cọc khi ép, không gây ra lực ngang lên cọc.

- Thiết bị máy móc tham gia ép cọc phải được kiểm định về mọi mặt trong công tác chuẩn bị.

- Đảm bảo an toàn lao động khi thi công.

Lực ép của thiết bị phải đảm bảo tác dụng đúng dọc trục tâm khi ép từ đỉnh cọc và tác dụng đều lên các mặt bên của cọc khi ép

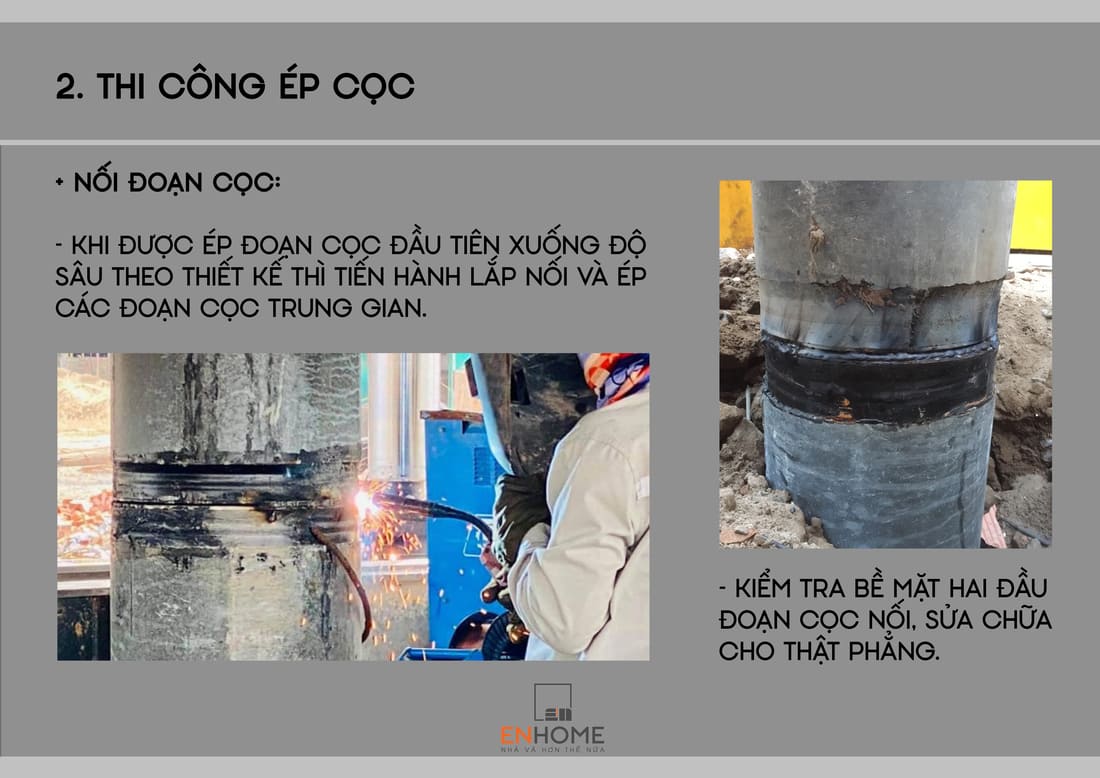

Nối đoạn cọc

Quá trình nối cọc cũng quan trọng trong quy trình thi công móng cọc đúng kỹ thuật. Nối đoạn cọc cần chính xác, cọc thẳng hàng và mối nối chắc chắn để đảm bảo khả năng chịu tải của toàn bộ hệ thống cọc.

- Chuẩn bị nối cọc: Kiểm tra đoạn cọc đầu tiên đã ép xuống đúng độ sâu thiết kế. Làm sạch và sửa chữa bề mặt hai đầu đoạn cọc cần nối để đảm bảo thẳng và phẳng.

- Thực hiện nối đoạn cọc: Căn chỉnh và ghép chặt đoạn cọc trung gian vào đầu đoạn cọc đã ép, đảm bảo thẳng hàng.

- Ép đoạn cọc nối: Ép từ từ đoạn cọc nối, tăng lực ép đều để cọc xuyên sâu vào đất. Kiểm tra độ thẳng đứng trong quá trình ép.

- Hoàn tất quá trình nối: Đảm bảo các đoạn cọc nối chặt và ổn định. Tiếp tục ép đến độ sâu yêu cầu theo thiết kế.

Nối đoạn cọc đảm bảo cọc thẳng hàng và mối nối chắc chắn để đảm bảo khả năng chịu tải của toàn bộ hệ thống cọc

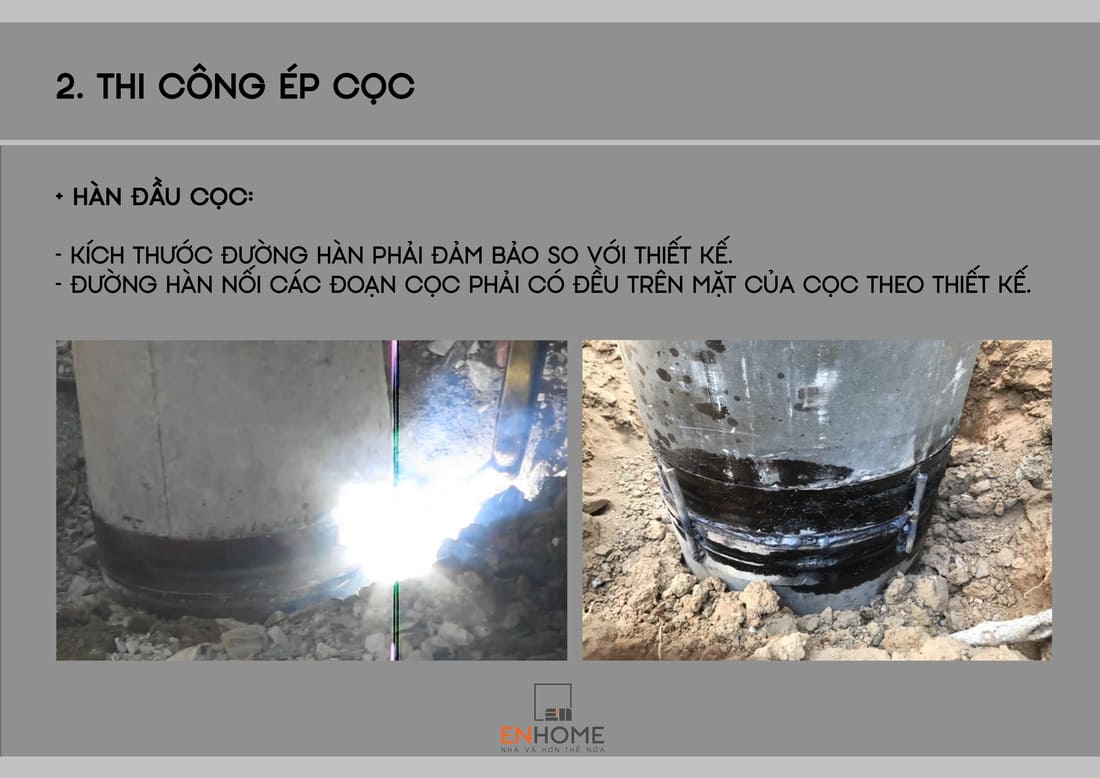

Hàn đầu cọc

- Kích thước đường hàn phải đảm bảo so với thiết kế.

- Đường hàn nối các đoạn cọc phải có đều trên mặt của cọc theo thiết kế.

Đảm bảo đường hàn nối các đoạn cọc phải có đều trên mặt của cọc theo thiết kế

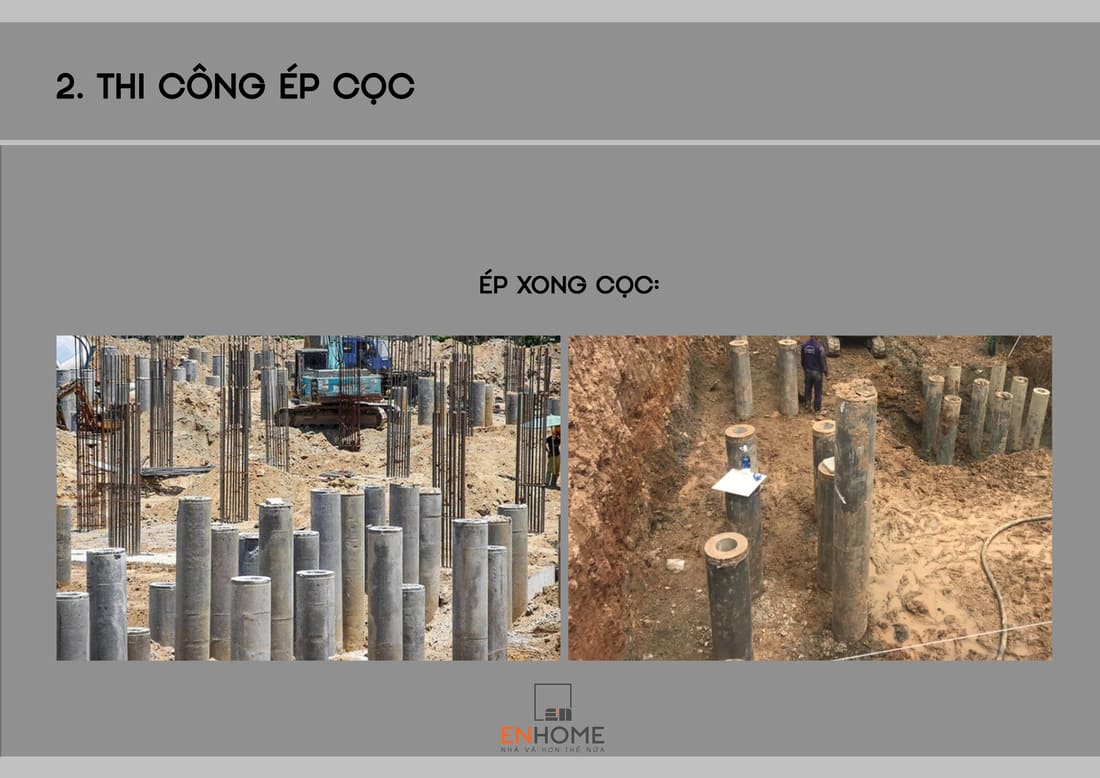

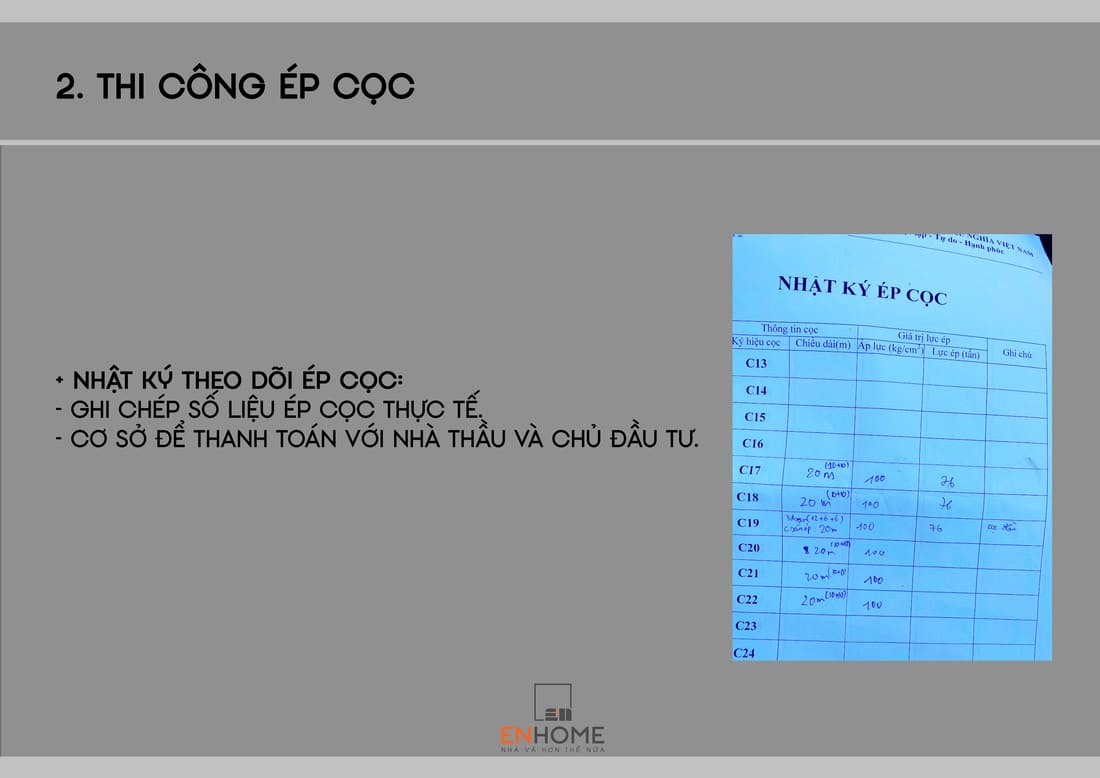

Nghiệm thu cọc ép

Điều kiện thỏa mãn khi cọc đã ép xong là lực ép phải đạt tối thiểu PMIN theo tải trọng thiết kế yêu cầu. Sau đó viết nhật kí theo dõi ép cọc:

- Ghi chép số liệu ép cọc thực tế.

- Làm cơ sở để thanh toán với chủ thầu và nhà đầu tư.

Cọc đã ép xong là lực ép phải đạt tối thiểu PMIN theo tải trọng thiết kế yêu cầu

Hình ảnh sau khi ép cọc xong

Viết nhật kí theo dõi ép cọc để có cơ sở thanh toán với nhà thầu và chủ đầu tư

GIAI ĐOẠN 3: ĐÀO MÓNG, SAN SỬA MẶT BẰNG

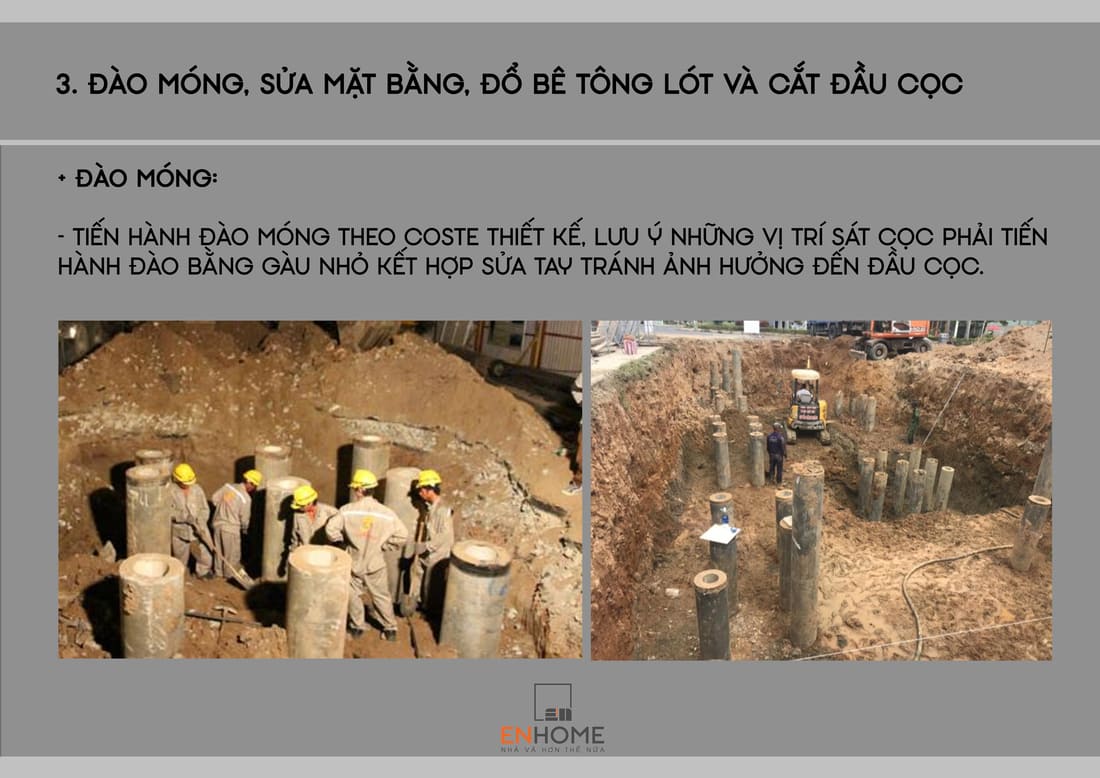

Quy trình thi công móng cọc không thể bỏ qua các công đoạn đào móng và san sửa mặt bằng. Giai đoạn này, bạn tiến hành đào móng theo coste thiết kế, lưu ý những vị trí sát cọc phải tiến hành đào bằng gàu nhỏ kết hợp sửa tay tránh ảnh hưởng đến đầu cọc. Đảm bảo khu vực móng và mặt bằng được đào và san sửa đúng yêu cầu kỹ thuật, tạo nền tảng vững chắc cho công trình xây dựng tiếp theo.

Đào móng

- Đánh dấu khu vực đào: Sử dụng mốc và dây để đánh dấu chính xác khu vực đào móng theo thiết kế.

- Đào đất: Sử dụng máy đào (máy xúc, cuốc) hoặc công cụ thủ công để đào đất theo độ sâu và kích thước đã định. Đảm bảo duy trì các khoảng cách an toàn và không gây ảnh hưởng đến các công trình xung quanh.

- Kiểm tra chất lượng đất: Trong quá trình đào, kiểm tra độ chắc của đất. Nếu gặp phải đất yếu hoặc đá, cần có biện pháp xử lý thích hợp (như gia cố, thay thế).

Đào móng theo coste thiết kế tránh ảnh hưởng đến đầu cọc

San sửa mặt bằng

- Dọn dẹp và làm phẳng mặt bằng: Sau khi đào móng, tiến hành dọn dẹp các vật liệu thừa, cây cối, và rác thải. Sử dụng máy móc để làm phẳng mặt bằng, đảm bảo bề mặt đều và đạt yêu cầu kỹ thuật.

- Định hình mặt bằng: Xác định cao độ và thiết kế lại mặt bằng theo yêu cầu dự án, sử dụng máy đào hoặc thiết bị san lấp để điều chỉnh cao độ cho đồng đều.

- Kiểm tra độ phẳng: Sử dụng thước đo hoặc máy đo độ để kiểm tra độ phẳng và độ dốc của mặt bằng, đảm bảo các tiêu chuẩn kỹ thuật đã đề ra.

Tiến hành san sửa mặt bằng để đổ bê tông lót

Đổ bê tông lót

Dọn dẹp khu vực đổ bê tông, loại bỏ rác thải, bụi bẩn và các vật cản trước khi đổ bê tông lót:

- Trộn bê tông theo tỷ lệ quy định (xi măng, cát, đá, nước) hoặc sử dụng bê tông trộn sẵn từ trạm trộn.

- Tiến hành đổ bê tông vào khu vực đã chuẩn bị, sử dụng máy đổ hoặc thùng đổ tay.

- Sử dụng bay hoặc các công cụ làm phẳng để đảm bảo bề mặt bê tông lót đều và mịn.

- Để bê tông tự đông cứng trong một thời gian nhất định, tránh tác động lên bề mặt trong thời gian này.

- Kiểm tra và nghiệm thu chất lượng bê tông lót sau khi hoàn tất, ghi nhận các thông số cần thiết.

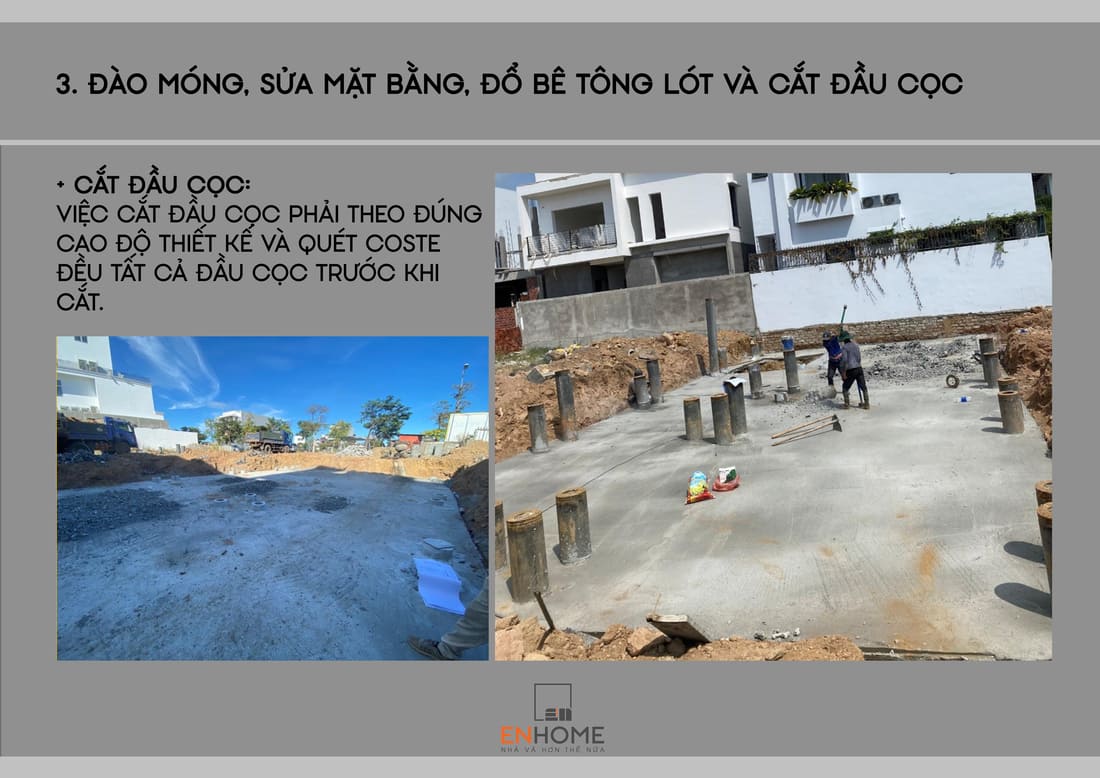

Cắt đầu cọc theo đúng cao độ thiết kế

Cắt đầu cọc

Việc cắt đầu cọc phải đúng với cao độ thiết kế và quét coste đều tất cả các đầu cọc trước khi cắt.

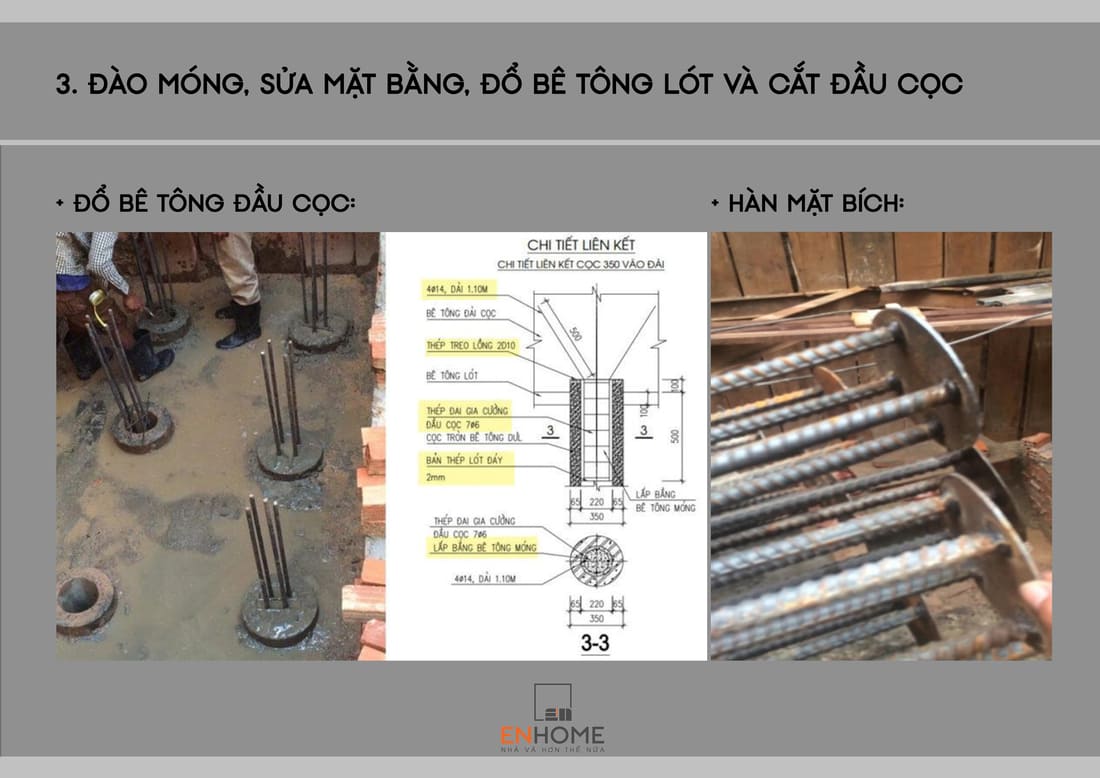

Đổ bê tông đầu cọc và hàn mặt bích

Quy trình đổ bê tông đầu cọc bắt đầu với việc kiểm tra vị trí và làm sạch bề mặt cọc. Sau đó, lắp đặt khuôn cố định xung quanh đầu cọc để đổ bê tông. Hỗn hợp bê tông được chuẩn bị và đổ vào khuôn, sau đó làm phẳng bề mặt để đảm bảo đồng đều. Bê tông được để tự đông cứng đến khi đạt độ cứng cần thiết.

Tiếp theo, mặt bích được chuẩn bị và lắp đặt lên đầu cọc đã đổ bê tông. Quá trình hàn mặt bích vào đầu cọc diễn ra, đảm bảo mối hàn chắc chắn và đồng đều. Cuối cùng, kiểm tra chất lượng bê tông và mối hàn được thực hiện, ghi nhận thông số và tình trạng công việc để lập biên bản nghiệm thu, đảm bảo sự liên kết vững chắc giữa cọc và các cấu kiện khác của công trình.

Tiến hành công đoạn đổ bê tông đầu cọc và hàn mặt bích

GIAI ĐOẠN 4: ĐỔ BÊ TÔNG MÓNG

Xây gạch bao đài cọc

Đây là bước quan trọng khi bắt đầu giai đoạn đổ bê tông móng cọc trong quy trình thi công móng cọc đúng kỹ thuật. Gạch được chọn và kiểm tra chất lượng trước khi bắt đầu xây. Trong quá trình xây, các hàng gạch được xếp đều và chắc chắn bằng vữa xây, đồng thời thường xuyên kiểm tra độ thẳng đứng và độ phẳng. Hoàn thiện bề mặt gạch để đảm bảo không có vết nứt và thực hiện các biện pháp bảo trì cần thiết để bảo vệ đài cọc trong thời gian chờ đợi thi công tiếp theo.

Xây đế dầm móng bằng gạch taplo

Tiến hành xây gạch, công nhân sẽ xếp các hàng gạch taplo theo phương ngang và vuông góc với phương dầm, sử dụng vữa xây để kết dính. Trong quá trình xây, cần chú ý kiểm tra độ thẳng đứng và phẳng của mỗi hàng gạch để đảm bảo sự chính xác. Sau khi hoàn thành, bề mặt gạch được làm phẳng và kiểm tra kỹ lưỡng, đảm bảo không có khuyết tật hoặc vết nứt, từ đó tạo ra một nền tảng vững chắc cho dầm móng và các cấu kiện phía trên.

Gia công thép đài và dầm móng

Thép được cắt, uốn và gia công theo các thông số cụ thể, đảm bảo đáp ứng các yêu cầu về độ bền và chịu lực. Các công nhân sẽ thực hiện việc gia công thép với các công cụ chuyên dụng, chú ý đến độ chính xác trong từng chi tiết để tránh sai sót trong quá trình lắp đặt. Sau khi gia công xong, các thanh thép sẽ được liên kết với nhau bằng cách hàn hoặc sử dụng bu lông, tạo thành khung thép vững chắc cho đài và dầm móng.

Cuối cùng là tiến hành kiểm tra chất lượng các mối nối và đảm bảo các thanh thép được đặt đúng vị trí trước khi tiến hành đổ bê tông, từ đó đảm bảo độ an toàn và ổn định cho công trình.

Tiến hành kiểm tra chất lượng các mối nối và đảm bảo các thanh thép được đặt đúng vị trí trước khi tiến hành đổ bê tông

Xây gạch bao quanh móng cọc và dầm móng

Gạch được chọn kỹ lưỡng, kết hợp với vữa chất lượng để xây dựng từng hàng gạch chắc chắn. Trong quá trình xây, cần kiểm tra độ thẳng đứng và độ phẳng để đảm bảo tính chính xác và độ bền. Sau khi hoàn thành, bề mặt gạch được làm phẳng và kiểm tra kỹ lưỡng để đảm bảo không có vết nứt, giúp móng cọc và dầm móng đạt được độ vững chắc cần thiết cho công trình.

Gạch được chọn kỹ lưỡng, kết hợp với vữa chất lượng để xây dựng từng hàng gạch chắc chắn

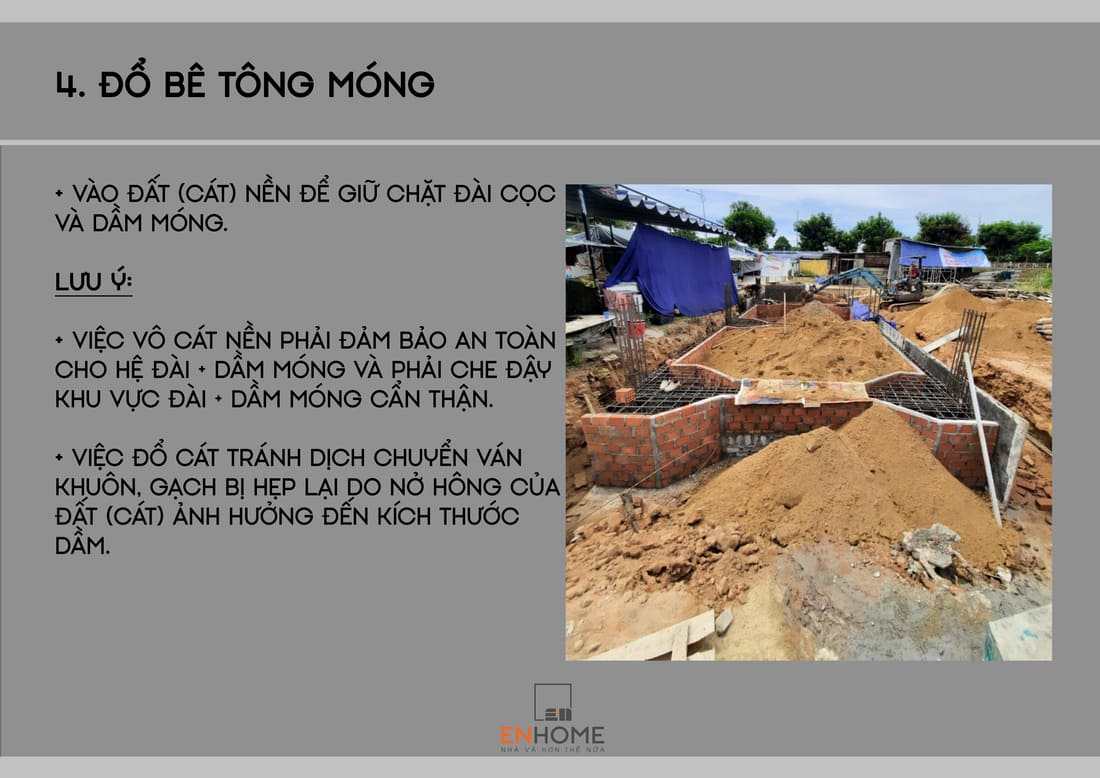

Vào đất ( cát ) nền để giữ đài cọc và dầm móng hoặc be ván

Sau khi đài cọc và dầm móng đã được lắp đặt, tiến hành đổ đất hoặc cát xung quanh để cố định và bảo vệ phần kết cấu này. Nếu điều kiện nền đất không ổn định hoặc cần đảm bảo an toàn, có thể sử dụng ván be để giữ đất không sụt lún, bảo vệ dầm móng và đài cọc.

Vào đất cát nền để giữ chặt đài cọc và dầm móng

Nghiệm thu dầm móng

Trước khi đổ bê tông, dầm móng phải được kiểm tra kỹ lưỡng về kích thước, vị trí, độ thẳng, độ phẳng, và kết cấu thép bên trong. Các yếu tố kỹ thuật như độ dày của lớp bảo vệ thép, ván khuôn và chất lượng bề mặt thép phải đáp ứng đầy đủ tiêu chuẩn thiết kế trước khi được nghiệm thu và cho phép đổ bê tông.

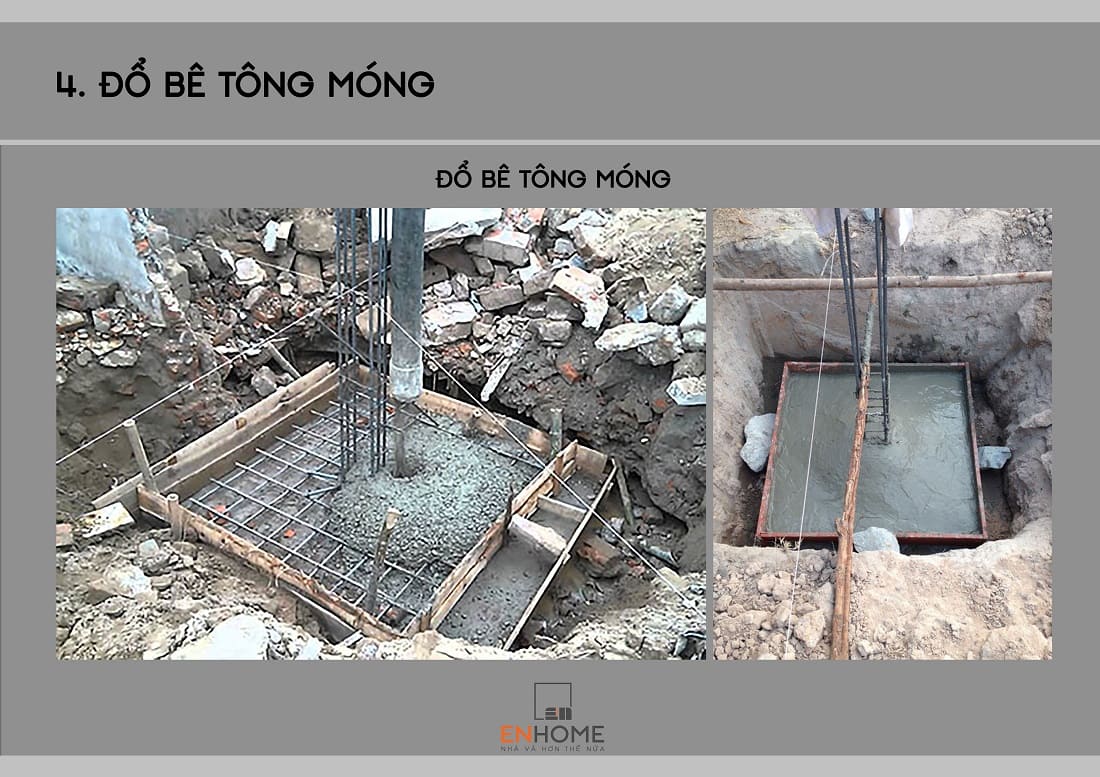

Tiến hành đổ bê tông

Đổ bê tông vào dầm móng và đài cọc, đảm bảo bê tông được phân phối đều, không bị rỗ hoặc nứt. Quá trình đổ cần thực hiện liên tục và có kiểm soát về tốc độ và độ dày lớp bê tông. Sau khi đổ, dùng máy đầm rung để nén bê tông, loại bỏ bọt khí và tạo sự kết dính chặt chẽ.

Tiến hành đổ bê tông móng

Tháo dỡ ván khuôn và nghiệm thu

Sau khi bê tông đã đạt đủ độ cứng (thông thường từ 24-48 giờ), tiến hành tháo dỡ ván khuôn một cách cẩn thận. Sau đó, kiểm tra chất lượng bề mặt bê tông, đảm bảo không có vết nứt, rỗ hoặc sai sót về kích thước. Công việc nghiệm thu bê tông sau tháo khuôn cũng đánh giá sự đồng nhất và độ chính xác so với thiết kế.

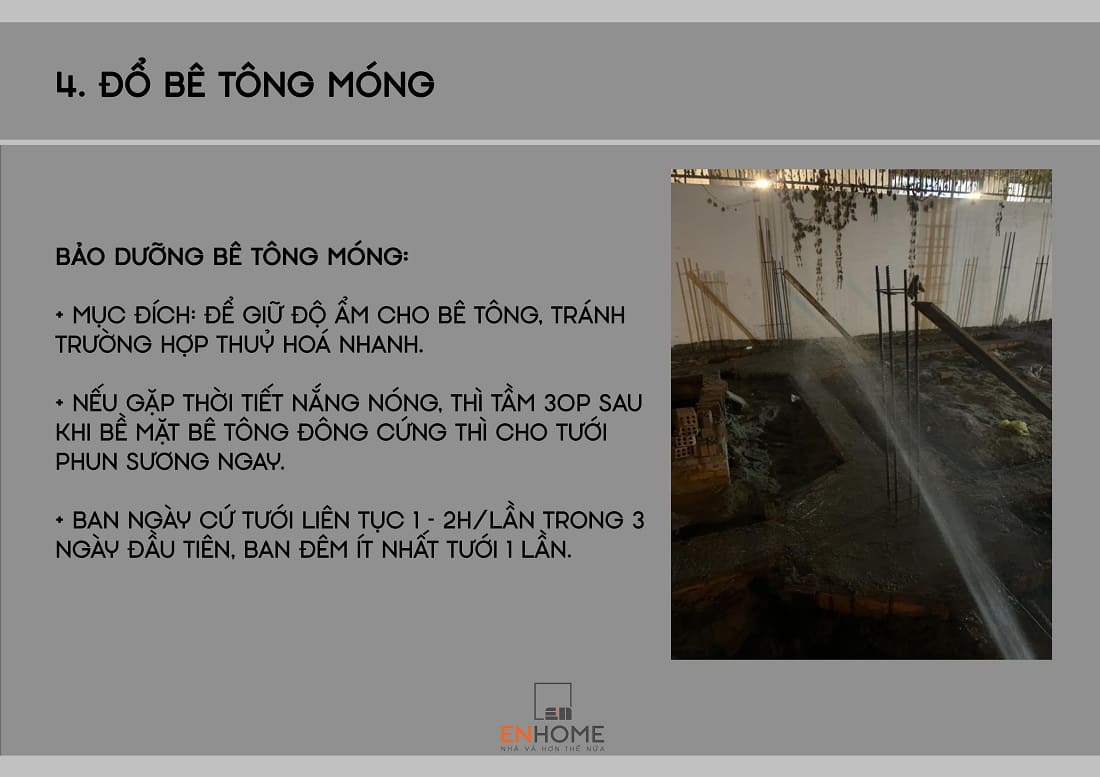

Bảo dưỡng bê tông đài và dầm móng

Sau khi bê tông được đổ và tháo ván khuôn, bảo dưỡng là công đoạn cần thiết để duy trì độ ẩm cho bê tông trong quá trình đông cứng. Các biện pháp bảo dưỡng có thể bao gồm tưới nước hoặc phủ kín bề mặt bằng vải ẩm, nilon để ngăn bề mặt bê tông bị khô quá nhanh, giúp bê tông đạt được độ bền mong muốn.

Chuẩn bị mặt bằng

Trước khi thực hiện các công đoạn tiếp theo như đổ bê tông nền, cần làm phẳng, làm sạch và nén chặt khu vực nền để đảm bảo bề mặt sẵn sàng cho việc thi công. Quá trình này giúp tạo ra bề mặt nền chắc chắn, ổn định để hỗ trợ kết cấu bên trên.

Lót nilong chống thấm ngược

Trải lớp nilon chống thấm dưới nền bê tông nhằm ngăn nước từ mặt đất thấm ngược vào kết cấu bên trên, giúp bảo vệ móng và các cấu kiện khỏi ẩm ướt, kéo dài tuổi thọ công trình. Lớp nilon được trải đều và phủ kín toàn bộ khu vực cần thi công.

Gia công lưới thép nền

Cắt, uốn và lắp đặt lưới thép theo đúng thiết kế để tăng cường khả năng chịu lực cho nền bê tông. Lưới thép được cố định chắc chắn để đảm bảo không bị xê dịch trong quá trình đổ bê tông, giúp tăng độ bền và sự ổn định cho nền móng.

Tiến hành đổ bê tông nền

Sau khi lưới thép được gia công và lắp đặt, tiến hành đổ bê tông nền, đảm bảo bê tông được phân bổ đều và đầm nén kỹ để tránh bọt khí. Quá trình đổ bê tông phải thực hiện liên tục, tránh gián đoạn để đảm bảo chất lượng đồng đều.

Cắt mạch ngừng bê tông

Cắt các mạch ngừng trên bề mặt bê tông nhằm hạn chế sự co ngót và nứt trong quá trình đông cứng của bê tông. Mạch ngừng được cắt theo các khoảng cách và kích thước quy định, giúp điều hướng các vết nứt tự nhiên theo vị trí mong muốn.

Bảo dưỡng bê tông

Tiếp tục quá trình bảo dưỡng cho bê tông nền, bằng cách tưới nước hoặc phủ vật liệu giữ ẩm lên bề mặt để duy trì độ ẩm. Điều này giúp bê tông đạt được cường độ cao nhất và giảm nguy cơ nứt nẻ do co ngót trong quá trình đông cứng.

Bảo dưỡng bê tông móng để giữ độ ẩm cho bê tông, tránh thủy hóa nhanh

Trên đây là toàn bộ quy trình và các bước để thực hiện thi công móng cọc trong xây dựng nhà ở. Hy vọng những thông tin EnHome cung cấp sẽ giúp bạn có thêm những kiến thức và kinh nghiệm trong việc thi công móng cọc để đảm bảo chuẩn chỉnh trong từng kỹ thuật. Xem thêm các quy trình thi công khác trong quá trình xây dựng tại https://enhome.vn/tong-hop-quy-trinh-thi-cong-enhome/