Móng băng 2 phương là loại móng phổ biến trong xây dựng, đặc biệt phù hợp với các công trình có tải trọng phân bố đều. Thi công móng băng đúng kỹ thuật không chỉ đảm bảo độ ổn định cho công trình mà còn tăng khả năng chịu lực và tuổi thọ lâu dài. Bài viết này EnHome sẽ trình bày chi tiết quy trình thi công móng băng 2 phương, từ công tác chuẩn bị đến gia công thép và đổ bê tông, giúp bạn nắm rõ các bước cần thiết để đạt được chất lượng tốt nhất. Cùng theo dõi nhé!

Công tác chuẩn bị trước khi thi công

Trong thi công móng băng 2 phương, công tác chuẩn bị kỹ lưỡng là bước nền quan trọng để đảm bảo quá trình thi công diễn ra thuận lợi và hạn chế tối đa rủi ro.

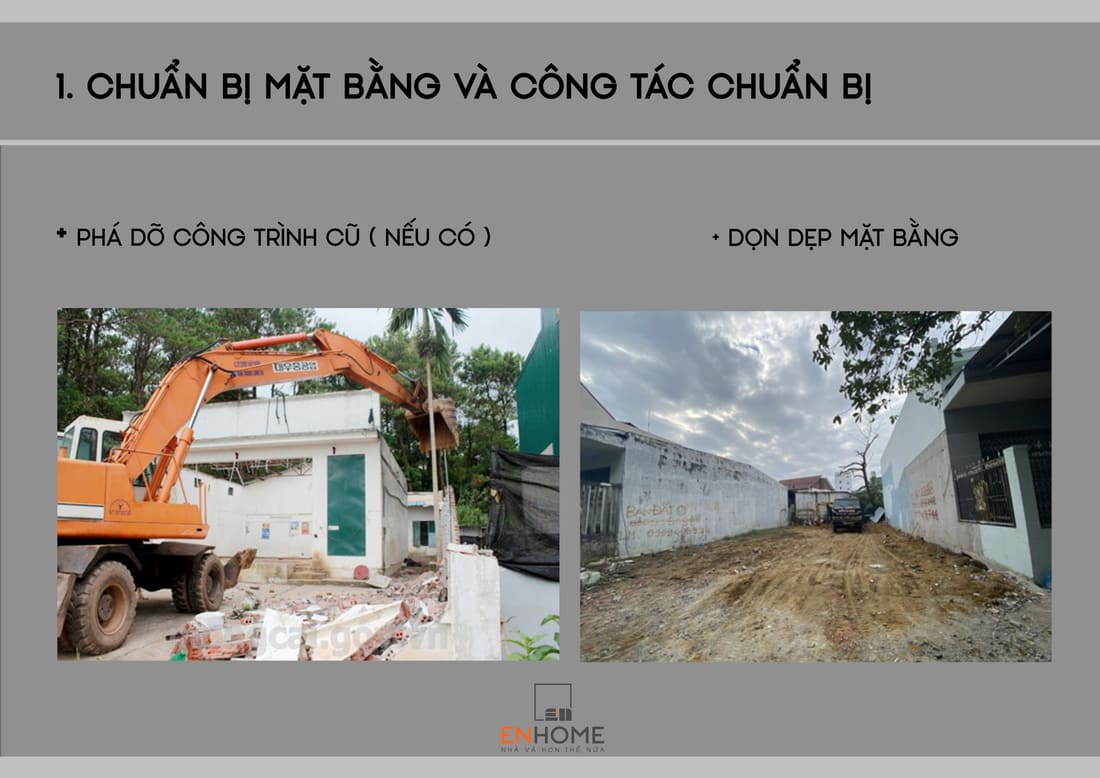

Phá dỡ công trình cũ

- Loại bỏ toàn bộ các kết cấu, vật liệu cũ không còn sử dụng.

- Thu gom, vận chuyển phế thải đến nơi quy định, đảm bảo mặt bằng thi công sạch sẽ và an toàn.

Tiến hành phá dỡ công trình và dọn dẹp mặt bằng

Bố trí máy đào

- Sắp xếp máy đào tại vị trí phù hợp, thuận tiện cho việc tiếp cận khu vực thi công.

- Đảm bảo an toàn trong quá trình vận hành máy và không gây ảnh hưởng đến khu vực xung quanh.

Tập kết máy móc, ván khuôn, cốp pha và dựng lán trại

- Chuẩn bị đủ các loại máy móc cần thiết như máy trộn bê tông, máy đầm, máy cắt sắt…

- Ván khuôn, cốp pha được vận chuyển đầy đủ, kiểm tra kỹ tình trạng trước khi sử dụng.

- Dựng lán trại cho công nhân, khu vực lưu trữ vật tư đảm bảo an ninh và vệ sinh.

Tiến hành bố trí máy đào, tập kết máy móc và ván khuôn, coppha

Kéo điện nước phục vụ thi công

- Lắp đặt hệ thống điện và nước tạm thời để phục vụ quá trình thi công.

- Đảm bảo nguồn điện ổn định, an toàn, có thiết bị bảo vệ tránh sự cố rò điện.

Lắp đặt hệ thống điện và nước tạm thời để phục vụ quá trình thi công đảm bảo an toàn, tránh rò rỉ điện

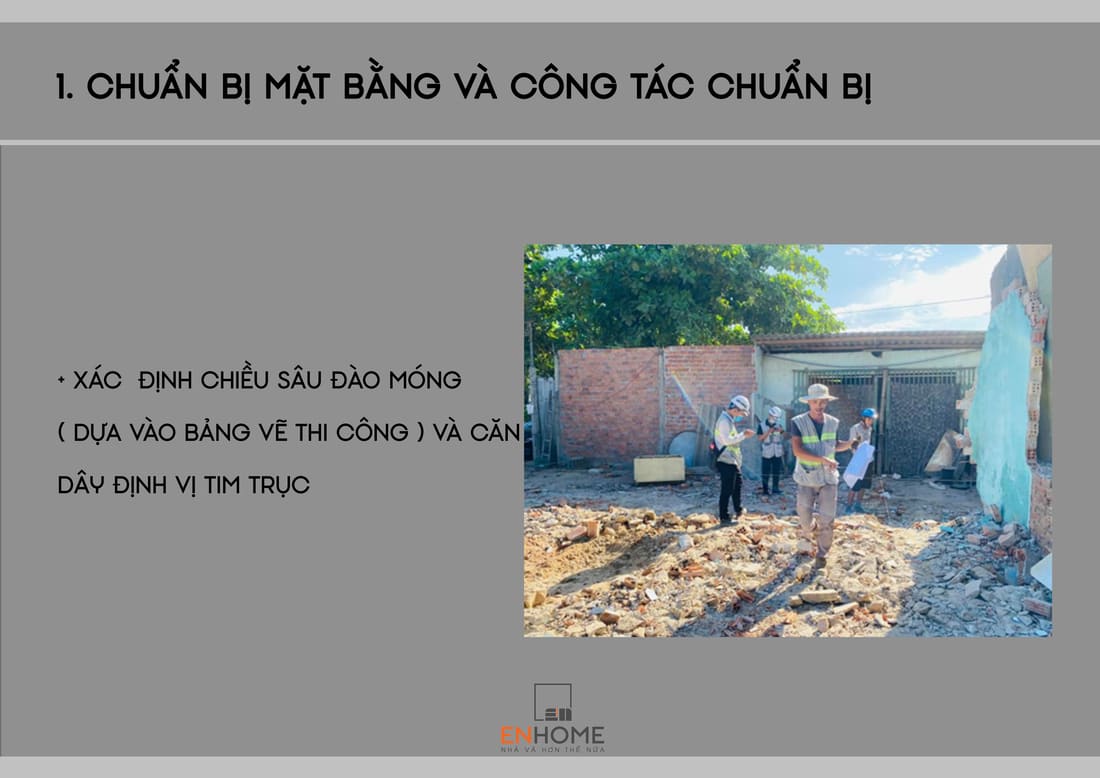

Xác định chiều sâu đào móng

Thi công móng băng 2 phương đặc biệt chú ý đến công đoạn đào móng:

- Chiều sâu đào móng được xác định dựa trên bản vẽ thi công đã được phê duyệt.

- Căng dây để xác định vị trí chính xác của các tim trục móng, đảm bảo công trình đạt độ chính xác cao.

Tiến hành đào móng theo bản vẽ và căng dây định vị tim trục

Lưu ý: Trước khi đào móng, tiến hành kiểm tra và ghi lại toàn bộ hiện trạng của các công trình kề bên.

Chụp ảnh, quay video làm bằng chứng để tránh các tranh chấp hoặc phát sinh trong quá trình thi công.

Ghi lại hiện trạng đầy đủ của nhà kẹp bên nếu có (Hình ảnh và video)

Đào móng

Quy trình đào móng là bước quan trọng và cần thực hiện đúng kỹ thuật nhằm đảm bảo các bước tiếp theo như đặt ván khuôn, đổ bê tông được thực hiện thuận lợi và đạt chất lượng cao.

Đào đất

- Sử dụng máy đào chuyên dụng (máy xúc, máy đào gầu nghịch) để tiến hành đào đất theo đúng kích thước và độ sâu yêu cầu trong bản vẽ thi công.

- Trong quá trình đào, cần điều chỉnh độ dốc thành hố đào để tránh sạt lở, đặc biệt đối với khu vực có đất yếu hoặc vào mùa mưa.

- Công nhân kiểm tra thường xuyên bề mặt hố đào để đảm bảo kích thước chính xác, tránh tình trạng thiếu hoặc thừa đào gây phát sinh chi phí và ảnh hưởng tiến độ.

Kiểm tra thường xuyên bề mặt hố đào để đảm bảo kích thước chính xác, tránh tình trạng thiếu hoặc thừa khi đào móng

Tính toán và xử lý lượng đất thải

Đánh giá khối lượng đất đào: Kỹ sư hiện trường tính toán chính xác khối lượng đất cần đào dựa trên diện tích móng và độ sâu yêu cầu.

Phương án xử lý đất thải:

- Nếu cần, tạm dời đất sang khu vực khác trong công trường để sử dụng lại (lấp đất sau khi thi công móng).

- Trong trường hợp không tái sử dụng được, cần thuê đơn vị vận chuyển để đưa đất thải đến nơi đổ theo quy định, tránh gây ô nhiễm môi trường và cản trở thi công.

- Sắp xếp thời gian vận chuyển đất hợp lý để không gây ùn tắc và ảnh hưởng tới các công đoạn thi công khác.

Xử lý khi gặp mạch nước ngầm

Trong quá trình thi công móng băng 2 phương, khi xử lý mạch nước ngầm, kỹ sư cần kiểm tra và xem xét các yếu tố quan trọng như:

- Kiểm tra và phát hiện mạch nước ngầm: Trong quá trình đào, nếu phát hiện nước ngầm thấm vào hố đào, cần tiến hành xử lý ngay để không ảnh hưởng đến kết cấu móng.

- Biện pháp hút nước và tạo hố thu nước: Bơm hút nước liên tục bằng bơm chìm để giữ cho hố đào luôn khô ráo. Máy bơm cần hoạt động ổn định và được bố trí ở vị trí thuận tiện cho quá trình hút. Đồng thời đào hố thu tại vị trí thấp nhất trong hố móng để nước tự động chảy về và được bơm ra ngoài dễ dàng.

- Kiểm tra định kỳ: Khi nước ngầm nhiều, kỹ sư cần theo dõi mực nước và đảm bảo các thiết bị bơm hoạt động liên tục, tránh tình trạng hố móng ngập nước gây chậm tiến độ.

Theo dõi mực nước và đảm bảo các thiết bị bơm hoạt động liên tục, tránh tình trạng hố móng ngập nước gây chậm tiến độ.

San sửa mặt bằng và tiến hành đổ bê tông lót

Quy trình san sửa mặt bằng và tiến hành đổ bê tông lót đúng kỹ thuật giúp đảm bảo sự ổn định cho móng băng, tạo lớp đệm hoàn hảo để thi công thép và đổ bê tông móng chính sau này.

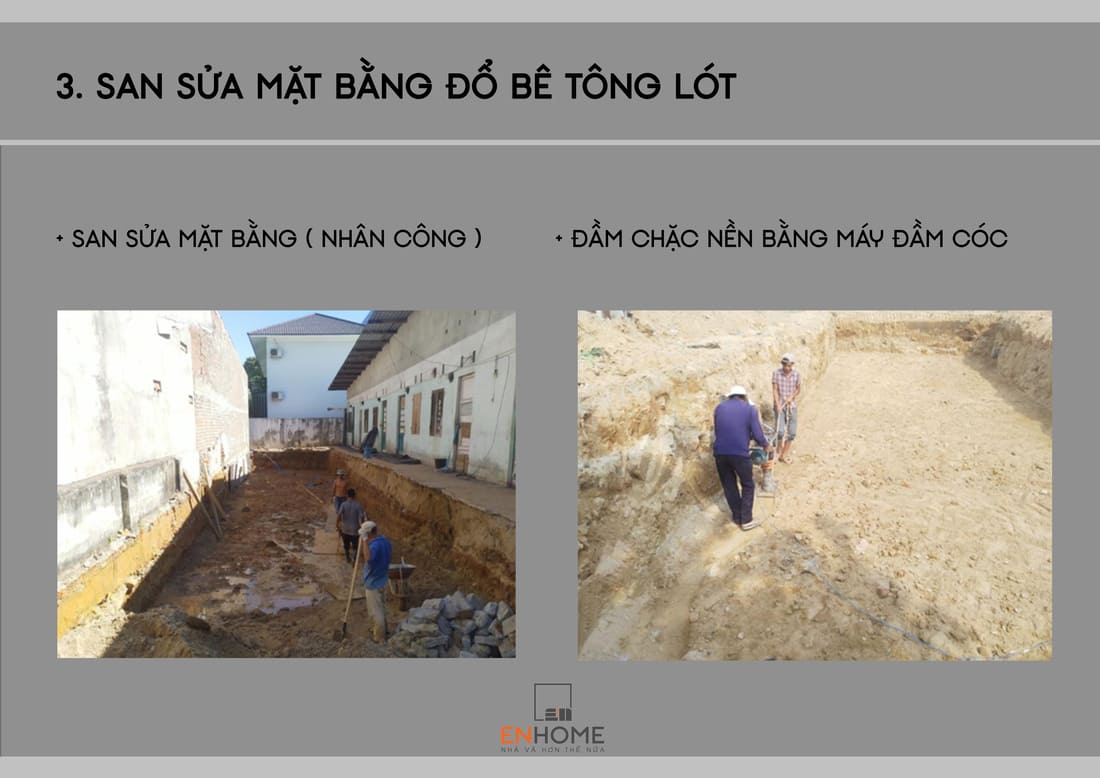

San sửa mặt bằng

Sau khi hoàn thành việc đào móng, cần kiểm tra lại cao độ và mặt bằng đáy hố móng để đảm bảo đạt chuẩn theo bản vẽ thiết kế.

- Loại bỏ các chướng ngại vật: Thu dọn đá, rễ cây hoặc các vật liệu thừa trong hố đào để tránh ảnh hưởng đến quá trình đổ bê tông lót.

- San phẳng đáy móng: Sử dụng xẻng, cuốc hoặc máy san nhỏ để điều chỉnh lại bề mặt đáy hố. Việc san lấp này giúp đảm bảo đáy móng bằng phẳng, không bị lồi lõm, giúp lớp bê tông lót đồng đều và không phát sinh rủi ro khi đặt thép móng.

Đầm chặt nền

- Sử dụng máy đầm cóc để gia cố nền đáy móng, giúp tăng cường độ chặt và tránh tình trạng lún sụt sau này.

- Đầm chặt từng lớp đất mỏng từ 10-15 cm để đảm bảo hiệu quả tối đa.

- Sau khi đầm, kiểm tra lại độ chặt bằng mắt thường hoặc công cụ đo chuyên dụng (như thí nghiệm độ chặt K).

Be ván khuôn xung quanh hố móng

- Lắp đặt ván khuôn quanh hố móng để định hình khu vực đổ bê tông lót. Ván khuôn cần được cố định chắc chắn để tránh xô lệch trong quá trình đổ bê tông.

- Kiểm tra độ kín của ván khuôn để tránh rò rỉ bê tông. Nếu cần, dùng keo hoặc bao tải cát chèn thêm vào các khe hở.

- Đảm bảo ván khuôn đúng kích thước và cao độ theo thiết kế để lớp bê tông lót đạt chuẩn và không bị dư thừa.

Lắp đặt ván khuôn cố định chắc chắn để tránh xô lệch trong quá trình đổ bê tông

Lót giấy dầu chống mất nước

- Phủ giấy dầu lên toàn bộ bề mặt đáy hố trước khi đổ bê tông. Giấy dầu có tác dụng ngăn nước trong bê tông thấm xuống đất, đảm bảo thời gian đông kết và cường độ của bê tông.

- Khi trải giấy dầu, cần kiểm tra kỹ các mối nối giữa các tấm, tránh để hở hoặc xô lệch gây thất thoát nước.

- Nếu điều kiện mặt bằng không cho phép sử dụng giấy dầu, có thể thay thế bằng bạt nhựa hoặc màng chống thấm chuyên dụng.

Đổ bê tông lót móng

- Chuẩn bị bê tông lót: Bê tông lót thường có mác 100-150, đảm bảo đủ độ bền để hỗ trợ thi công các bước tiếp theo.

- Tiến hành đổ bê tông: Bê tông được đổ đều và liên tục vào khu vực đáy móng đã lót giấy dầu. Sau khi đổ, dùng xẻng hoặc bàn xoa để san phẳng bề mặt bê tông.

- Kiểm tra và bảo dưỡng: Đợi khoảng 1-2 giờ để bề mặt bê tông se lại, sau đó có thể phủ bao tải ẩm hoặc phun nước nhẹ để dưỡng ẩm, tránh nứt bề mặt trong thời gian đầu.

Tiến hành đổ bê tông lót tránh nứt bề mặt trong thời gian đầu

Kiểm tra và nhận thép

- Đảm bảo thép có chứng chỉ xuất xứ và chứng nhận chất lượng rõ ràng. Đồng thời kiểm tra đường kính, chiều dài và đặc điểm kỹ thuật đúng với yêu cầu.

- Đối chiếu với đơn đặt hàng để đảm bảo đủ số lượng và không bị thiếu hụt.

Gia công và lắp đặt thép móng

Cắt và uốn thép:

- Gia công thép theo đúng kích thước và hình dáng yêu cầu trong bản vẽ.

- Kiểm tra độ chính xác sau khi uốn để đảm bảo đúng hình dạng, đặc biệt ở các góc móng và mối nối.

Lắp đặt thép móng:

- Lắp đặt lớp thép chịu lực chủ yếu đúng vị trí và thứ tự. Thép dọc đặt dưới, thép ngang đặt trên, cố định bằng dây thép buộc.

- Đảm bảo khoảng cách giữa các thanh thép đúng như thiết kế để móng đạt khả năng chịu lực tối đa.

Gia công thép móng, ghép cốp pha, đổ bê tông

Các công đoạn như gia công thép móng, ghép cốp pha, đổ bê tông cũng là công đoạn quan trọng trong quy trình thi công móng băng 2 phương.

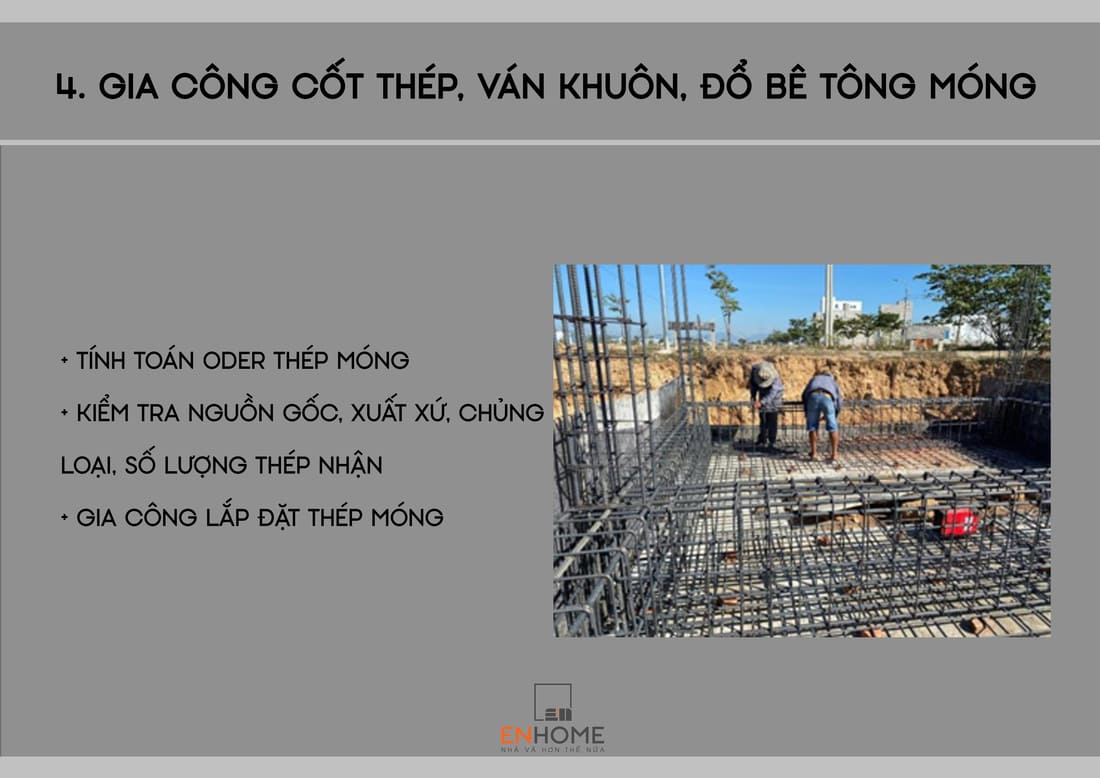

Tính toán, đặt hàng thép móng

Tính toán số lượng thép:

- Dựa trên bản vẽ thi công và tính toán kết cấu, kỹ sư sẽ xác định chủng loại, đường kính, chiều dài và số lượng từng loại thép.

- Đảm bảo đúng tiêu chuẩn và phù hợp với yêu cầu chịu lực cho móng băng.

Order thép móng:

- Lên kế hoạch đặt hàng cụ thể, tránh tình trạng thiếu thép gây gián đoạn thi công hoặc tồn đọng gây lãng phí.

- Dự phòng 5-10% vật tư để xử lý sai sót hoặc bổ sung nếu cần thiết.

Kiểm tra và lắp đặt thi công thép móng

Kiểm tra và nhận thép

- Kiểm tra nguồn gốc và chủng loại thép: Đảm bảo thép có chứng chỉ xuất xứ và chứng nhận chất lượng rõ ràng. Kiểm tra đường kính, chiều dài và đặc điểm kỹ thuật đúng với yêu cầu.

- Kiểm đếm số lượng thép: Đối chiếu với đơn đặt hàng để đảm bảo đủ số lượng và không bị thiếu hụt.

Gia công và lắp đặt thép móng

Cắt và uốn thép:

- Gia công thép theo đúng kích thước và hình dáng yêu cầu trong bản vẽ.

- Kiểm tra độ chính xác sau khi uốn để đảm bảo đúng hình dạng, đặc biệt ở các góc móng và mối nối.

Lắp đặt thép móng:

- Lắp đặt lớp thép chịu lực chủ yếu đúng vị trí và thứ tự. Thép dọc đặt dưới, thép ngang đặt trên, cố định bằng dây thép buộc.

- Đảm bảo khoảng cách giữa các thanh thép đúng như thiết kế để móng đạt khả năng chịu lực tối đa.

Lắp đặt ván khuôn móng

- Be ván khuôn quanh khu vực móng để tạo hình dạng chính xác theo thiết kế.

- Cố định chắc chắn bằng thanh chống và gông để tránh xô lệch khi đổ bê tông.

- Kiểm tra độ kín của ván khuôn để tránh rò rỉ bê tông trong quá trình đổ.

Lắp đặt ván khuôn móng đảm bảo độ kín của ván khuôn để tránh rò rỉ bê tông trong quá trình đổ

Nghiệm thu ván khuôn và cốt thép móng

Nghiệm thu ván khuôn và cốt thép cần đảm bảo các yêu cầu kiểm tra dưới đây:

- Kiểm tra thép chịu lực, chủ yếu: Việc này giúp đảm bảo thép dọc và ngang được đặt đúng vị trí và đúng chiều.

- Kiểm tra tim trục: Giúp thép móng được lắp đặt thẳng hàng với tim trục bản vẽ.

- Kiểm tra số lượng và khoảng cách: Đúng kích thước và mật độ thép theo thiết kế (ví dụ: thép phi 16 khoảng cách 20 cm).

- Kiểm tra đoạn nối và biện pháp nối thép: Nối thép bằng phương pháp buộc 35D (chiều dài nối bằng 35 lần đường kính thanh thép) để đảm bảo vị trí nối lệch nhau giữa các thanh liền kề để tránh điểm yếu.

- Cốt thép chờ và gia cường: Cốt thép chờ được đặt sẵn ở các vị trí cần kết nối với dầm hoặc cột đồng thời gia cường thêm thép tại các khu vực chịu lực lớn.

- Cùm khóa cổ móng: Khóa trên và khóa dưới để giữ chắc vị trí cốt thép và ván khuôn.

- Gông chéo và gông đà 4 góc: Gông chéo tại các điểm giao nhau của dầm ngang và dầm dọc để tăng độ ổn định. Tiếp tục gông đà 4 góc cho chân móng, kết hợp chống tăng để nối 2 chân móng song song, đảm bảo móng không bị biến dạng trong quá trình thi công.

Quá trình nghiệm thu cốt thép cần đảm bảo các yêu cầu cơ bản khi thi công móng băng 2 phương

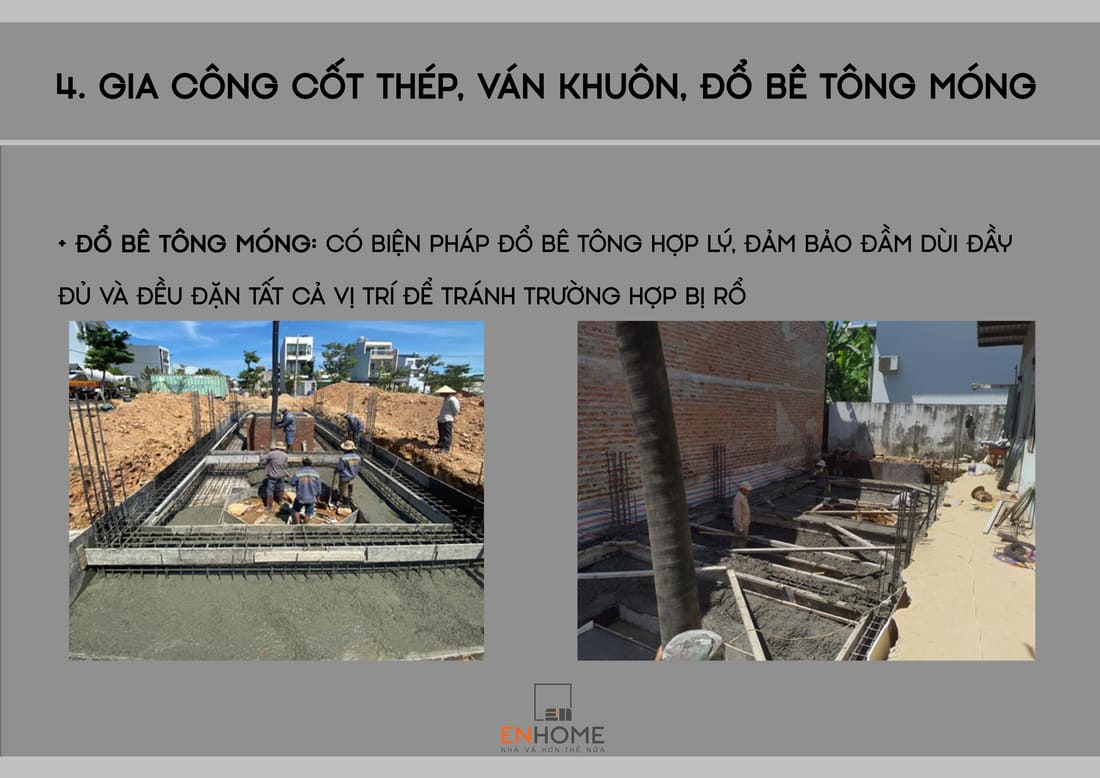

Bảo dưỡng bê tông

Quy trình này yêu cầu sự phối hợp chặt chẽ giữa kỹ sư và đội thi công, đảm bảo từng bước đều đạt chuẩn kỹ thuật và chất lượng. Bê tông móng tốt sẽ tạo nền tảng vững chắc cho các kết cấu tiếp theo.

Chuẩn bị bê tông:

- Bê tông dùng cho móng băng thường có mác từ 200-250 tùy yêu cầu kết cấu.

- Kiểm tra tính đồng nhất của hỗn hợp bê tông trước khi đổ.

Biện pháp đổ bê tông hợp lý:

- Đổ bê tông từng lớp và theo trình tự từ xa đến gần, từ thấp lên cao để tránh phân tầng bê tông.

- Sử dụng máy đầm dùi để đầm kỹ từng lớp, đặc biệt ở các góc khuất và vị trí dày thép nhằm loại bỏ bọt khí và tránh rỗ bề mặt.

- Kiểm tra kỹ lưỡng từng vị trí đổ, đảm bảo bê tông được phân bố đều và không có khu vực nào bị thiếu.

Kiểm tra vị trí đổ, đảm bảo bê tông được phân bố đều, không có khu vực nào bị thiếu

Theo dõi quá trình đổ bê tông:

- Đảm bảo máy móc và công nhân phối hợp nhịp nhàng, tránh gián đoạn.

- Nếu đổ bê tông trong nhiều lần, phải thực hiện biện pháp tạo mạch ngừng đúng kỹ thuật để tránh nứt móng.

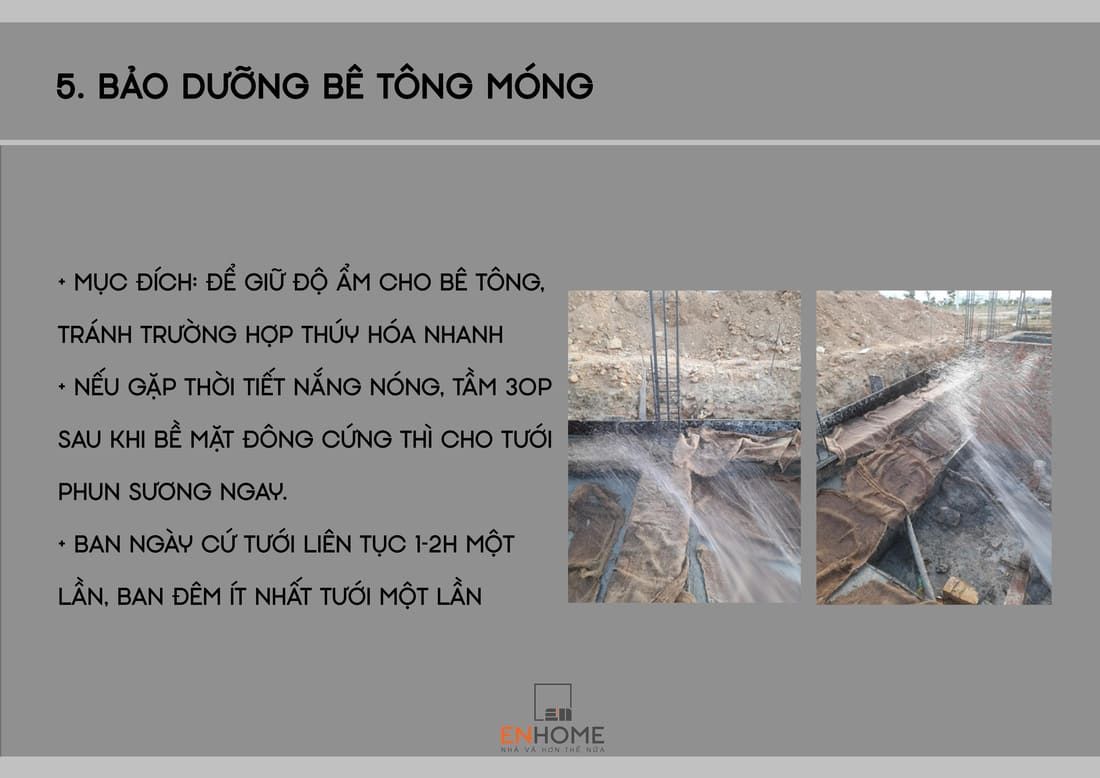

Bảo dưỡng sau khi đổ:

- Phủ bao tải ẩm hoặc tưới nước thường xuyên để làm ẩm bê tông, tránh nứt do khô nhanh.

- Bảo vệ khu vực đổ bê tông khỏi va đập hoặc tác động ngoại lực trong thời gian đầu.

Bảo dưỡng bê tông đảm bảo độ ẩm cho bê tông, đảm bảo tưới bê tông đúng thời gian và số lần tưới